1. Toepassing van zeer nauwkeurige smedenproces

Hoge nauwkeurige smedenproces is een van de kernprocessen bij de productie van Verkleponderdelen smeedingen . In vergelijking met traditionele smeedprocessen maakt precisie -smedentechnologie de interne en externe structuren van gesmede producten uniformer en verbetert ze de mechanische eigenschappen aanzienlijk door meer nauwkeurige temperatuurregeling en efficiëntere mechanische transmissie. In het productieproces van kleponderdelen kan het gebruik van zeer nauwkeurige smedentechnologie de interne defecten en poriën van het materiaal effectief verminderen, de dichtheid van het materiaal verbeteren en zo de draagvermogen en vermoeidheidsweerstand verbeteren.

In het bijzonder verbetert het zeer nauwkeurige smedenproces de prestaties van kleponderdelen in de volgende aspecten:

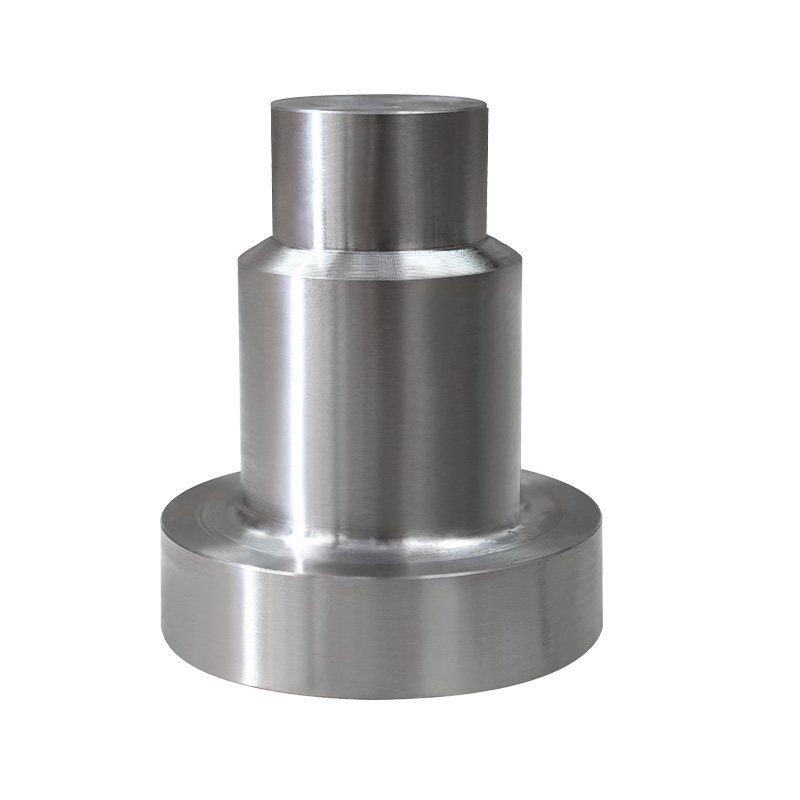

Uniforme korrelstructuur: door precisie smeden is de korrelstructuur van metaalmaterialen meer verfijnd en uniform, waardoor de sterkte en taaiheid van het materiaal wordt verbeterd, zodat kleponderdelen nog steeds de prestaties kunnen behouden onder werkomstandigheden zoals hoge druk, hoge temperatuur en corrosie.

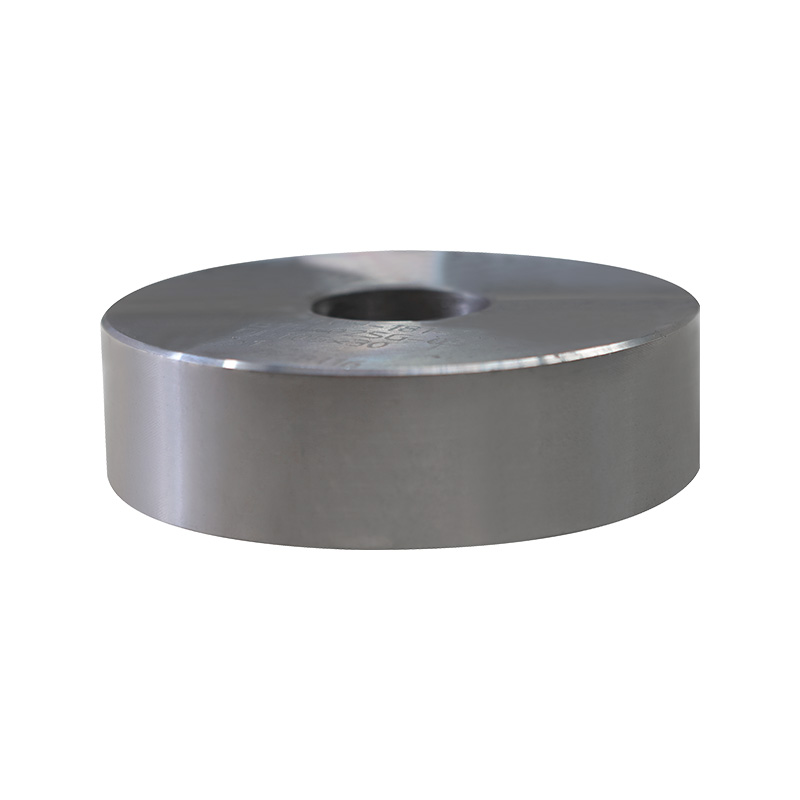

Het verminderen van interne stress en defecten: het precisie -smedenproces kan de interne stress die tijdens het smeedproces wordt gegenereerd, verminderen door middel van fijne controleparameters en kraken en vervorming veroorzaakt door stressconcentratie voorkomen. Tegelijkertijd wordt de prestatie -instabiliteit veroorzaakt door materiaaldefecten verminderd.

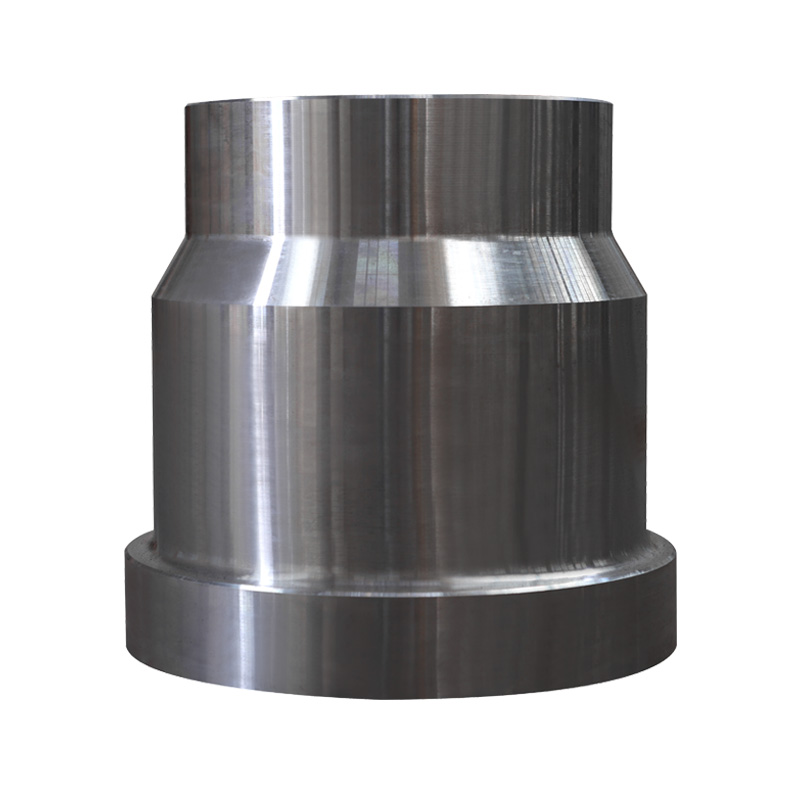

Hogere dimensionale nauwkeurigheid: smeedtechnologie met een hoge nauwkeurige kan de grootte van kleponderdelen effectief regelen, de moeilijkheid en de fout van latere verwerking verminderen, de overeenkomst tussen onderdelen en klepsysteem verzekeren en de werkstabiliteit van het totale systeem verbeteren.

2. Warmtebehandelingsproces en materiaalprestatie -optimalisatie

Naast het smeden van de zeer nauwkeurige, is het warmtebehandelingsproces ook een belangrijk onderdeel van het verbeteren van de prestaties van kleponderdelen. Door middel van warmtebehandelingstechnologie zijn de hardheid, sterkte, corrosieweerstand en andere aspecten van gesmede delen verder geoptimaliseerd.

Verbetering van hardheid en sterkte: het warmtebehandelingsproces kan de hardheid en sterkte van het materiaal verbeteren en het vermogen om druk te dragen verbeteren door de verwarmingstemperatuur en koelsnelheid te regelen volgens de werkomgeving en behoeften van kleponderdelen. Voor kleponderdelen die moeten werken in omgevingen met hoge temperatuur en hogedruk, kunnen warmtebehandelde materialen effectief sterkte verlies of materiaalveroudering voorkomen veroorzaakt door overmatige temperatuur.

Corrosieweerstand en slijtvastheid: vooral in de petrochemische industrie moeten kleppen vaak werken in corrosieve omgevingen, en de corrosieweerstand van materialen is bijzonder belangrijk.

3. Ontwerp van structureel optimalisatie: verbetert de functionaliteit van kleponderdelen

Naast het smeden en warmtebehandeling is het structurele ontwerp van de smeedstukken van de kleponderdelen ook een sleutelfactor die de prestaties ervan beïnvloedt. Door structurele optimalisatie kunnen de drukweerstand, de impactweerstand en de slijtvastheid van kleponderdelen verder worden verbeterd, waardoor ze meer aanpasbaar zijn aan de belastingvereisten in verschillende werkomgevingen.

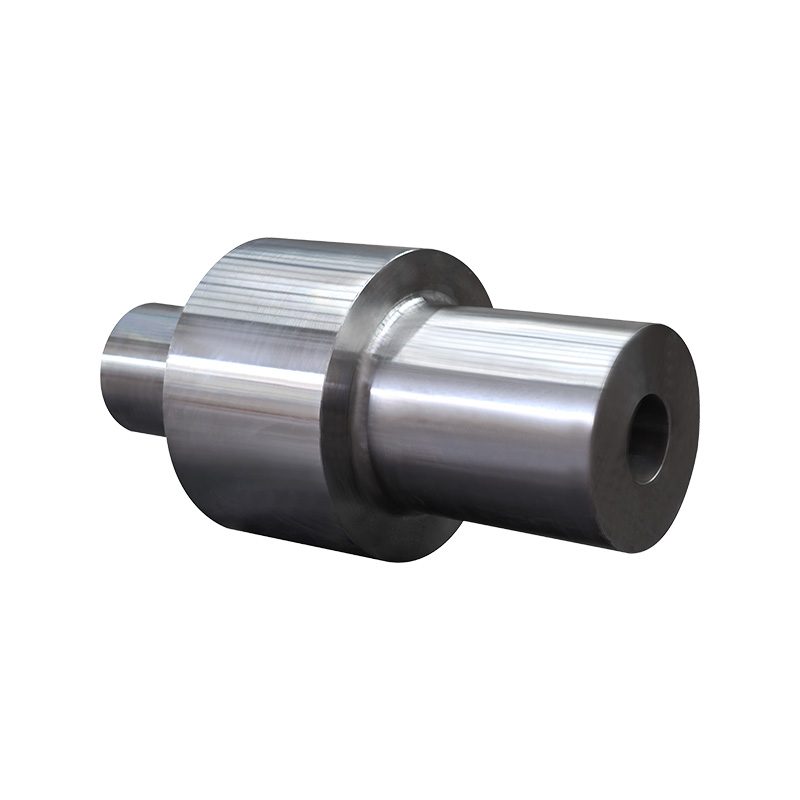

Versterk de stressdragende delen: door de stressomstandigheden van kleponderdelen te analyseren en het ontwerp van de structuur van de onderdelen te optimaliseren, kunnen de stressdragende delen sterker worden gemaakt om structurele schade veroorzaakt door overmatige lokale stress te voorkomen. In belangrijke delen zoals de afdichtingsstoel en de klepstam van de klep, kan de sterkte en stabiliteit van de onderdelen in een hoge drukwerkomgeving bijvoorbeeld worden gewaarborgd door de dikte van het materiaal te vergroten of een versterkt structureel ontwerp aan te nemen.

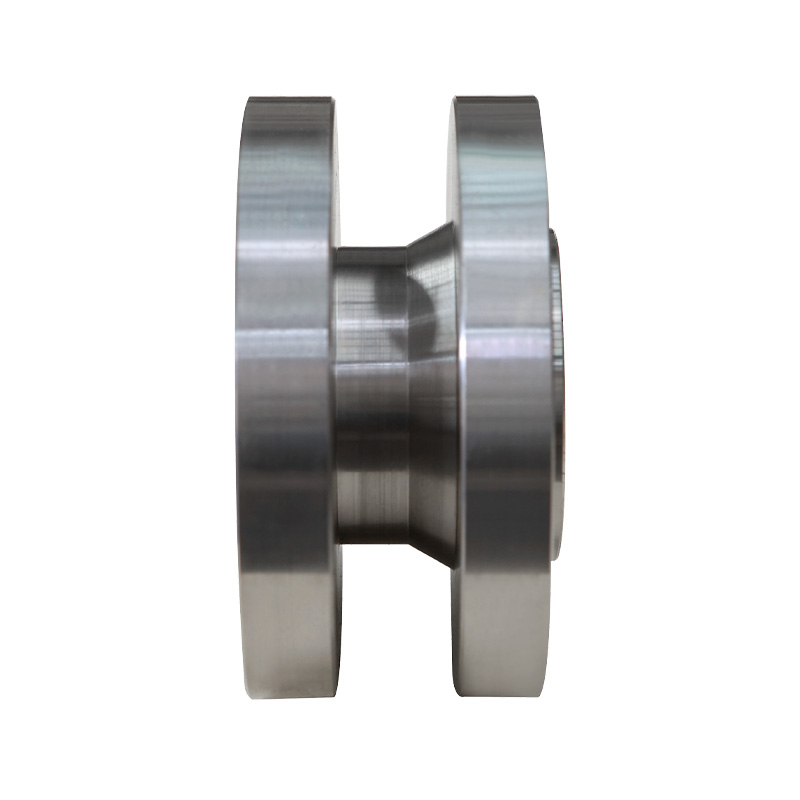

Verbetering van de vermoeidheidsweerstand: onder werkomstandigheden ervaren kleponderdelen vaak periodieke drukschommelingen op de lange termijn. Om hun vermoeidheidsweerstand te verbeteren, zullen fabrikanten geoptimaliseerde geometrische vormen in het ontwerp gebruiken om de stressconcentratie te verminderen, waardoor de levensduur van kleponderdelen wordt verlengd.

Verminder wrijving en slijtage: de bewegende delen van kleponderdelen, zoals klepstelen en afdichtringen, moeten meestal bestand zijn tegen frequente wrijving en slijtage.

4. Strikte kwaliteitscontrole en meerdere tests

Om het effect van zeer nauwkeurige smedentechnologie en structurele optimalisatie te waarborgen, implementeert kleponderdelen strikt de kwaliteitscontrolennormen tijdens het productieproces. Elk gesmeed onderdeel moet een rigoureuze testprocedure doorlopen, inclusief dimensionale metingen, mechanische eigenschapstests, corrosieweerstandstests, enz., Om ervoor te zorgen dat de prestaties aan de ontwerpvereisten voldoen.

Dimensiecontrole en precisietests: nauwkeurige dimensionale controle is een belangrijke garantie voor smeedtechnologie met een zeer nauwkeurige. Fabrikanten gebruiken precisietesthulpmiddelen om ervoor te zorgen dat de dimensionale fout van elk onderdeel binnen het toelaatbare bereik ligt om de installatie en het gebruik te voorkomen vanwege dimensionale problemen.

Prestatietests: door hardheidstests, trekstesten, corrosieweerstandstests, enz., Zorg ervoor dat de mechanische en chemische eigenschappen van elk gesmeed onderdeel voldoen aan hoge normen en kunnen stabiel werken onder werkende staat.