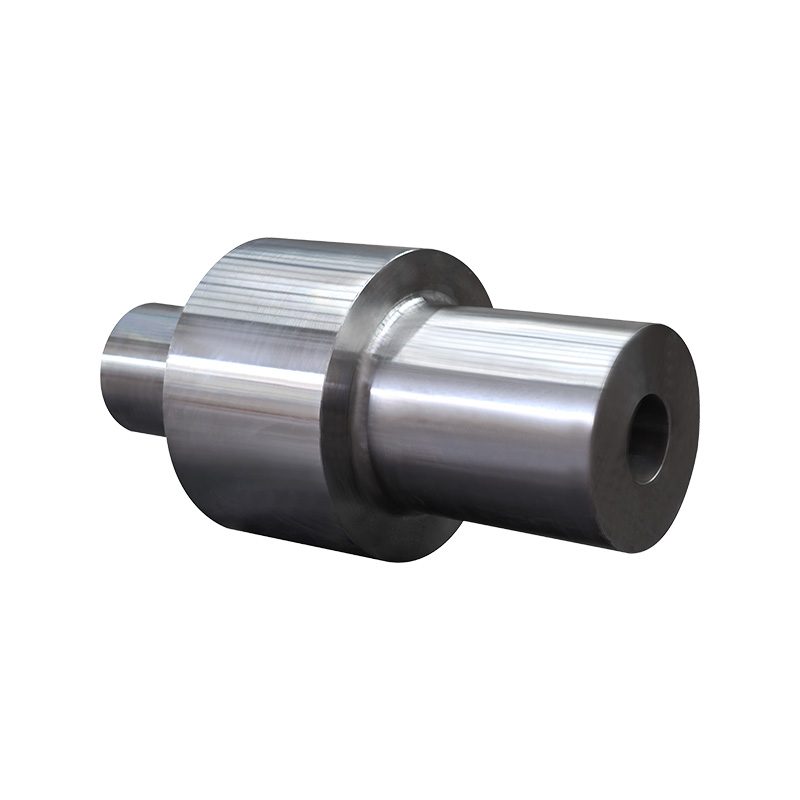

De mijnindustrie is sterk afhankelijk van de prestaties en duurzaamheid van zijn machines, waar apparatuur wordt onderworpen aan omstandigheden zoals hoge druk, zware belastingen en schurende omgevingen. Een van de belangrijkste componenten die zorgen voor de betrouwbaarheid en efficiëntie van mijnbouwmachines is het smedenproces. Gesmeed onderdelen staan bekend om hun kracht, taaiheid en het vermogen om slijtage te weerstaan, waardoor ze onmisbaar zijn in mijnbouwapparatuur. Om prestaties te bereiken, is het echter essentieel om de kwaliteit en precisie van te waarborgen mijnbouwmachines smeedijen . Dit artikel schetst de belangrijkste stappen die betrokken zijn bij het garanderen van de kwaliteit en precisie van deze kritieke componenten.

1. Materiaalselectie en kwaliteitscontrole

De basis van het smeedijen van hoogwaardige mijnbouwmachines ligt in de selectie van de juiste materialen. Componenten van mijnbouwmachines worden vaak blootgesteld aan omstandigheden, waaronder hoge impacts, hoge temperaturen en corrosieve omgevingen. Daarom is het essentieel om materialen met hoge sterkte te gebruiken, zoals koolstofstaal, legeringsstaal en materialen met hoge legering zoals chroom-molybdeen en roestvrij staal. Deze materialen worden geselecteerd op basis van hun mechanische eigenschappen en het vermogen om de veeleisende operationele omgevingen in de mijnbouw te verdragen.

Kwaliteitscontrole begint met het verzekeren van de grondstoffen die voldoen aan de industriële normen. Dit omvat het uitvoeren van grondige inspecties, waaronder chemische samenstellingstesten, trekstesten en hardheidstests, om ervoor te zorgen dat de materialen de nodige sterkte en taaiheid bezitten. Werken nauw samen met vertrouwde leveranciers en het uitvoeren van regelmatige audits kan ervoor zorgen dat alleen premium-grade materialen worden gebruikt in het smedenproces.

2. Nauwkeurige smeedprocescontrole

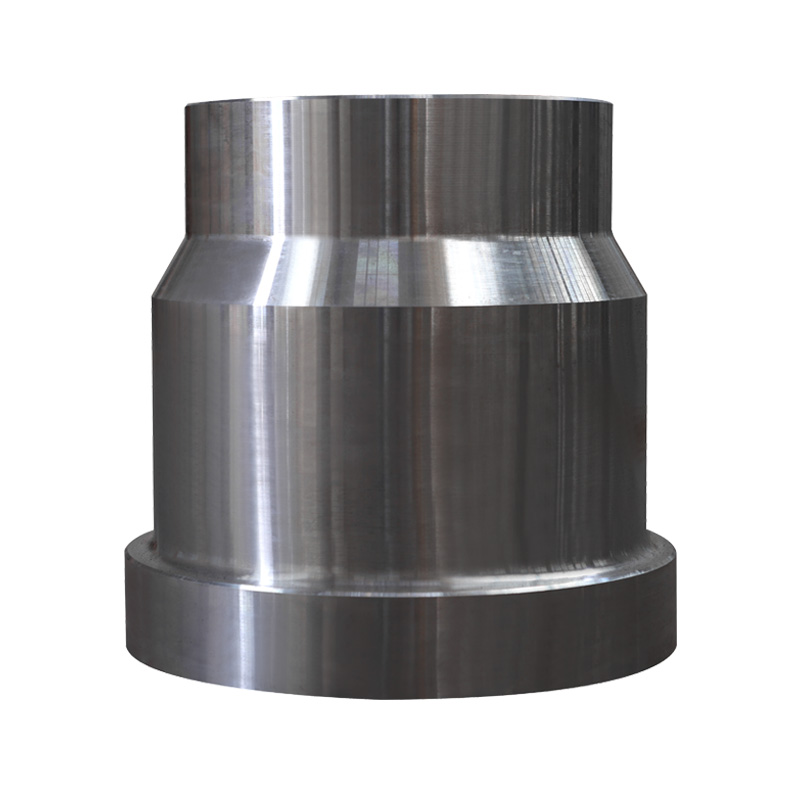

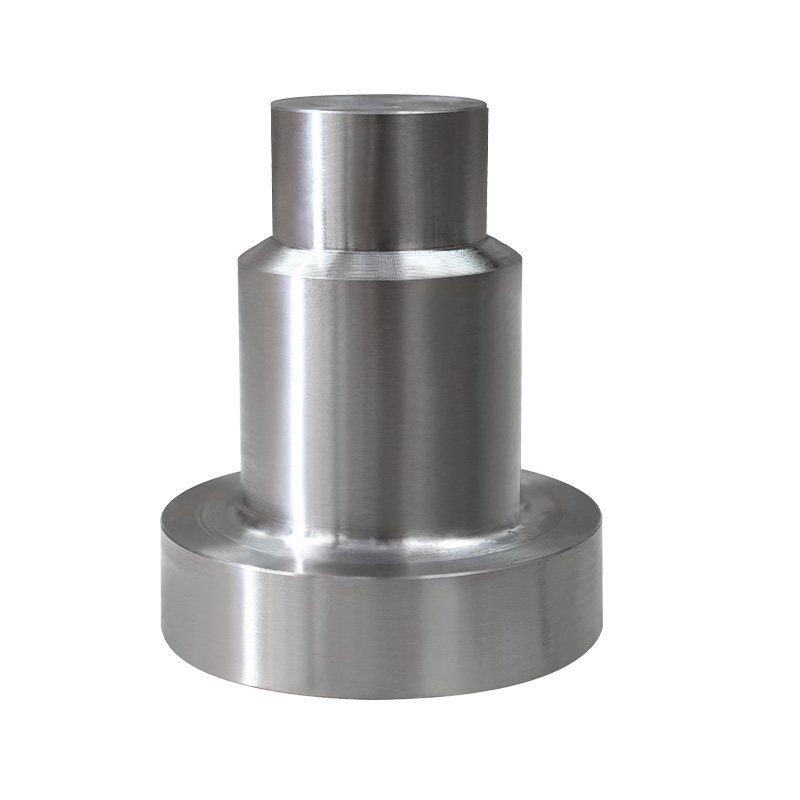

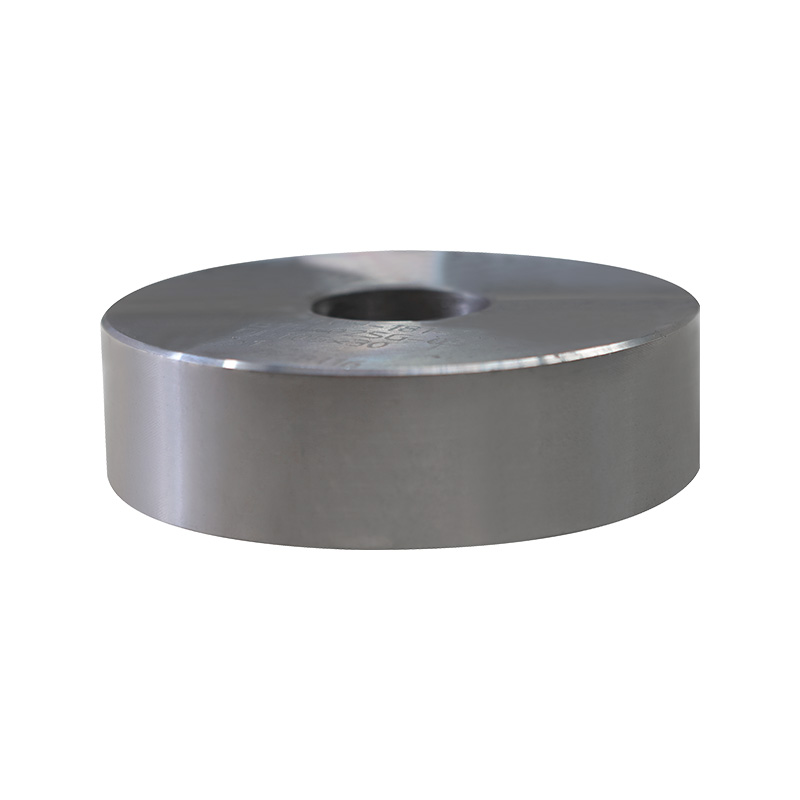

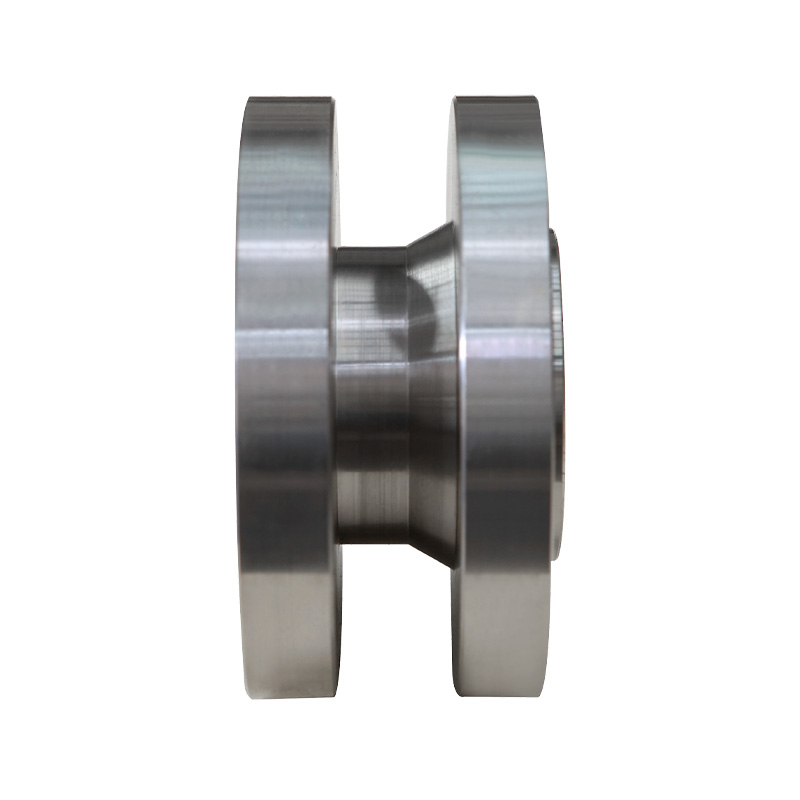

Het smedenproces zelf is een cruciale factor bij het bereiken van precieze en hoogwaardige onderdelen. Smeding omvat het uitoefenen van gereguleerde druk op een verwarmd materiaal, waardoor het in de gewenste vorm wordt gevormd. De precisie van dit proces is van het grootste belang, omdat eventuele discrepanties kunnen leiden tot gebreken die van invloed zijn op de prestaties van het eindproduct.

Om precisie te garanderen, moeten de temperatuur en druk die tijdens het smeedproces wordt uitgeoefend, strak worden geregeld. Dit vereist geavanceerde smeedapparatuur met precieze temperatuurregulering en drukregelsystemen. Het gebruik van computerondersteunde ontwerp (CAD) en Computer Numerical Control (CNC) -machines kunnen fabrikanten gedetailleerde en nauwkeurige matrijzen maken die ervoor zorgen dat elke smeden voldoet aan de vereiste specificaties. Door de procesparameters voortdurend te bewaken en geautomatiseerde systemen te gebruiken, kunnen fabrikanten gedurende de productiecyclus consistente precisie behouden.

3. Geavanceerde warmtebehandeling

Warmtebehandeling is een andere cruciale stap bij het waarborgen van de kwaliteit en precisie van mijnbouwmachines. Na het smeden worden onderdelen vaak onderworpen aan warmtebehandelingsprocessen zoals gloeien, blussen en temperen om hun mechanische eigenschappen te verbeteren. Warmtebehandeling kan de hardheid, kracht en taaiheid van het smeden verbeteren, waardoor het beter bestand is tegen slijtage en vermoeidheid.

Het warmtebehandelingsproces moet zorgvuldig worden afgestemd op het specifieke materiaal en de vereisten van de toepassing van de mijnmachines. Oververhitting of onderverhitting kan leiden tot vervorming, barsten of ongelijke materiaaleigenschappen, die de prestaties van de machines ernstig kunnen beïnvloeden. Daarom zijn gecontroleerde verwarmings- en koelsnelheden, evenals precieze monitoring tijdens warmtebehandeling, essentieel voor het bereiken van de gewenste materiaaleigenschappen en het zorgen voor duurzaamheid op lange termijn.

4. Rigoureuze inspectie en testen

Om de kwaliteit van mijnbouwmachines te garanderen, moeten rigoureuze inspectie- en testprocedures worden geïmplementeerd in verschillende productiestadia. Dit omvat zowel niet-destructieve testen (NDT) als destructieve testen om de integriteit, prestaties en veiligheid van de smeedstukken te evalueren.

Niet-destructieve testmethoden, zoals ultrasone tests, röntgeninspectie en magnetische deeltjestesten, worden vaak gebruikt om interne fouten, scheuren of lege ruimtes te detecteren die de structurele integriteit van het smeden in gevaar kunnen brengen. Deze tests zorgen ervoor dat de onderdelen vrij zijn van defecten en in staat zijn om de veeleisende belastingen en spanningen die worden aangetroffen bij mijnbouwactiviteiten.

Bovendien worden dimensionale inspecties met behulp van geavanceerde meetapparatuur zoals coördinatenmeetmachines (CMM's) uitgevoerd om ervoor te zorgen dat de smeedstukken voldoen aan de vereiste toleranties. Eventuele afwijkingen van de opgegeven dimensies kunnen leiden tot onjuiste montage en potentiële falen in de mijnmachines.