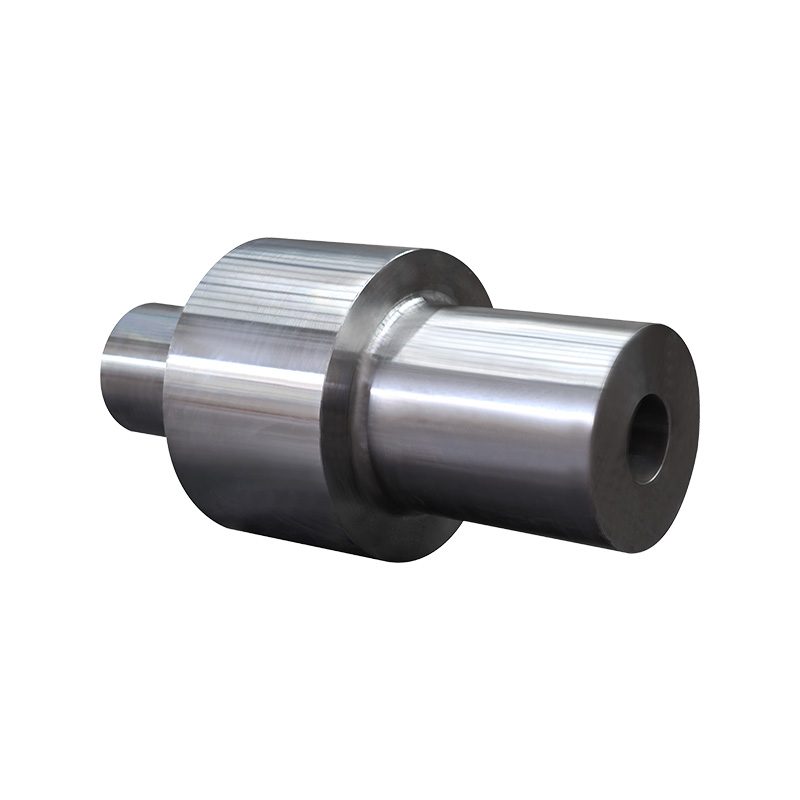

We moeten rekening houden met het productieproces van mijnbouwmachines smeedijen . Vakmanschap is de belangrijkste stap in het transformeren van ontwerptekeningen en ideale materialen in betrouwbare fysieke objecten. Onjuiste vakmanschap kan leiden tot dodelijke defecten in smeedigingen, zelfs als het materiaal van goede kwaliteit is, die niet kan voldoen aan de vereisten van harde mijnvoorwaarden. Hierna volgen de belangrijkste redenen om het proces te overwegen:

1. Bepaal de uiteindelijke prestaties van de smeden:

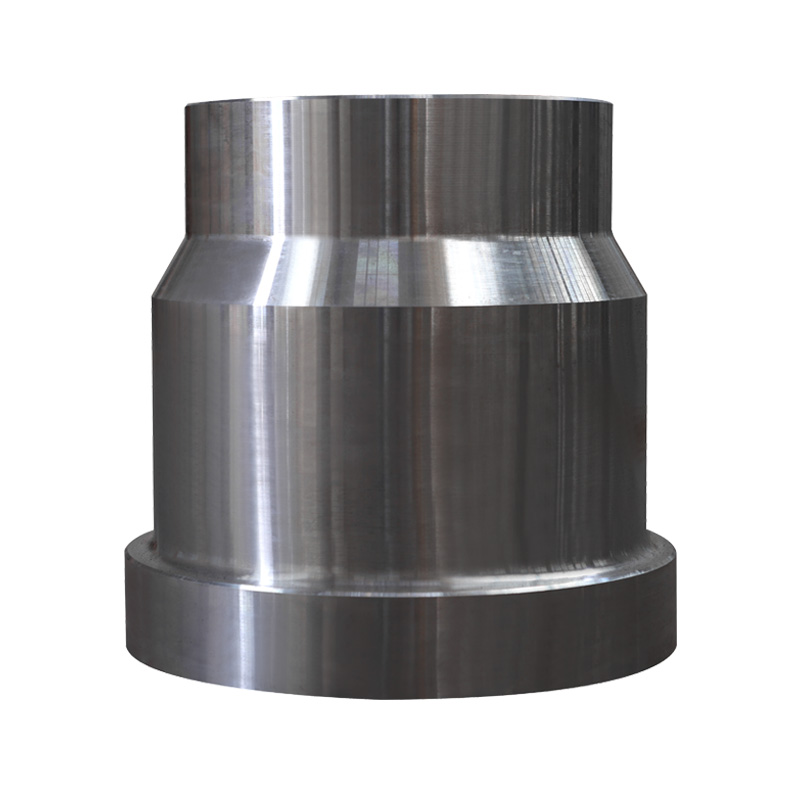

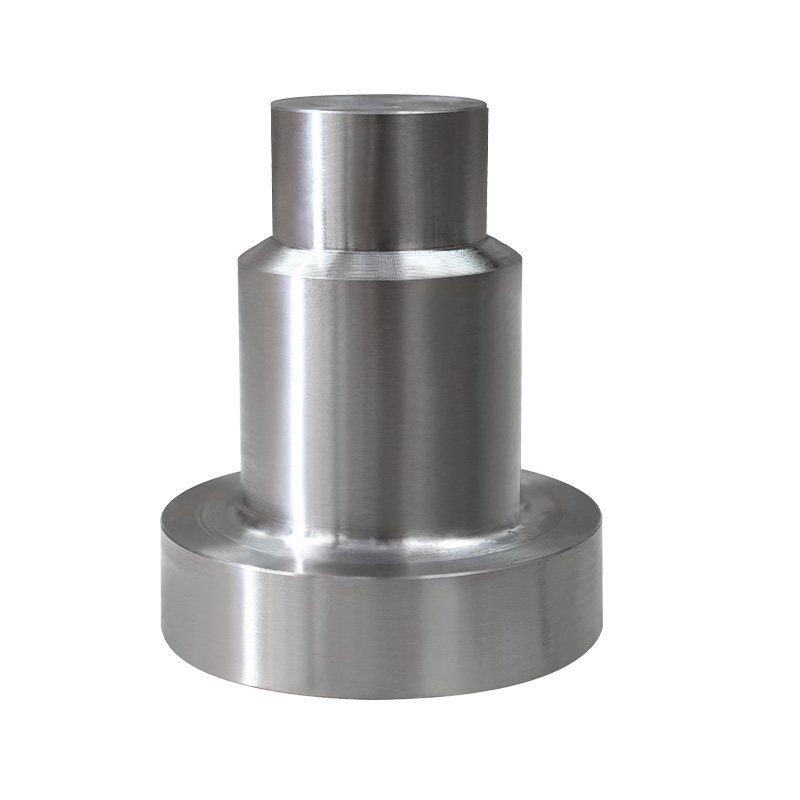

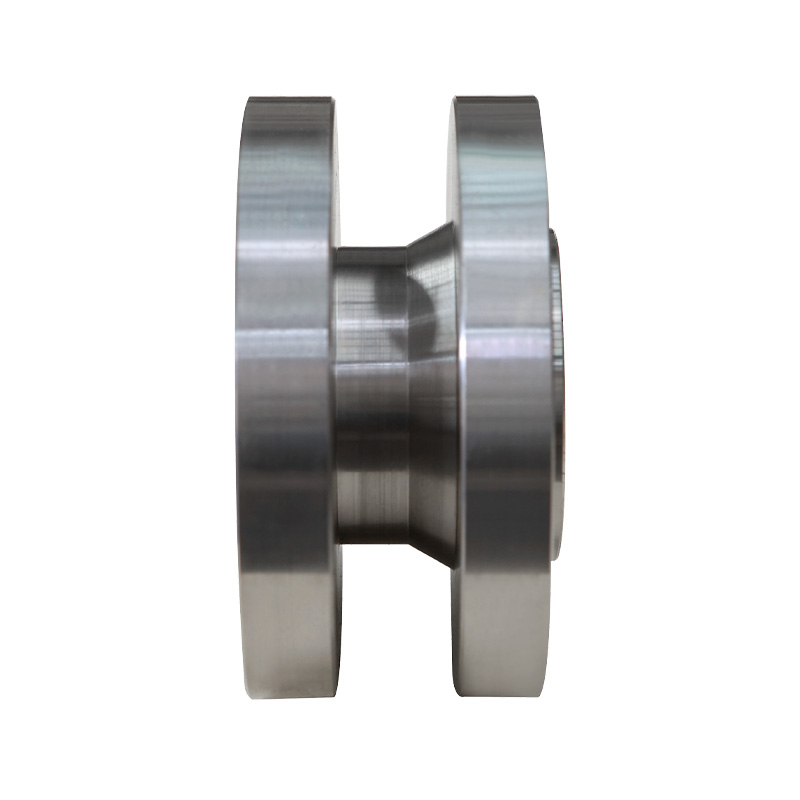

Kwaliteit vormen: de smeedmethode (vrije smeden, die smeden, enz.), Temperatuurregeling en vervorming beïnvloeden direct de richting van metaalstroomlijnen, korrelgrootte en dichtheid in de smeeding. Redelijke processen kunnen gietdefecten elimineren, de structuur verfijnen en de sterkte, taaiheid en vermoeidheidsweerstand aanzienlijk verbeteren. Slecht vakmanschap kan interne losheid, scheuren of stroomlijnen snijden veroorzaken, waardoor de belastingdragende capaciteit sterk wordt verzwakt.

Prestatiebeheersing: belangrijke warmtebehandelingsprocessen zoals blussen en temperen bepalen direct de uiteindelijke verhouding van hardheid, sterkte, taaiheid en slijtvastheid van smeedstukken. Elke lichte afwijking in procesparameters (temperatuur, tijd, koelsnelheid) kan leiden tot onbevredigende prestaties (zoals bros worden als ze te moeilijk zijn, of niet slijtvast als te zacht), die niet aan het ontwerp- en gebruikseisen kan voldoen.

2. met betrekking tot structurele integriteit en betrouwbaarheid:

Vermijd interne defecten: onjuist smeerproces (zoals lage temperatuur, overmatige hameren) of onjuiste warmtebehandeling (zoals ongelijke verwarming/koeling) kan gemakkelijk defecten zoals scheuren, plooien, witte vlekken en oververhitting of overburning van de structuur binnen of op het oppervlak van de smeden gemakkelijk veroorzaken. Deze defecten zijn bronnen van spanningsconcentratie en breukinitiatie onder zware belasting- en impactomstandigheden in mijnen, waardoor een ernstige bedreiging voor de veiligheid van apparatuur vormt.

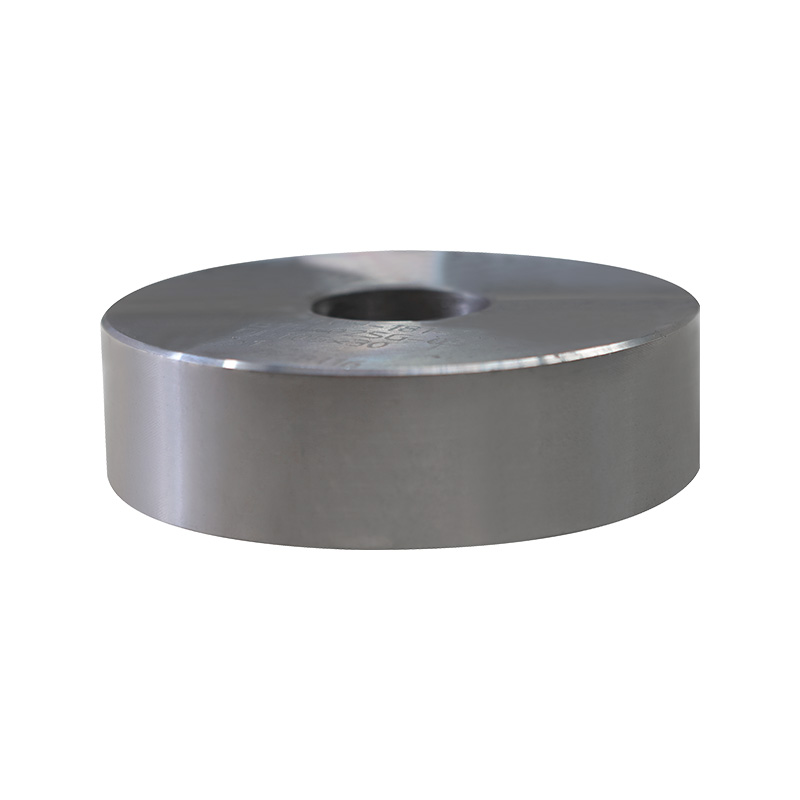

Zorg voor dimensionale nauwkeurigheid en vorm: het matrijsontwerp en het smeden nauwkeurigheid van het smedenproces beïnvloedt rechtstreeks de geometrische vorm, belangrijke afmetingen en passende toleranties van het smeden. Overmatige dimensionale afwijking of niet-standaardvorm heeft niet alleen invloed op de montage, maar kan ook vroege schade veroorzaken als gevolg van ongelijke stress tijdens de dienst.

3. Impact op de levensduur van de services en onderhoudskosten:

De basis voor het weerstaan van falen: het verkrijgen van een uniforme, dichte, hoge sterkte en hoge taaiheidsmatrixstructuur door middel van smeed en warmtebehandeling is de basis voor het verzachten om typische faalmodi te weerstaan in mijnen zoals slijtage, impact en vermoeidheid. Ontoereikend vakmanschap maakt het moeilijk voor zelfs de beste materialen om hun potentieel te ontketenen, wat resulteert in levensduur van de componenten ver onder de verwachtingen en frequente vervangingen en afsluitingen.

Verminder de stressconcentratie: een goed smedesproces kan een redelijke metaalstroomlijnrichting vormen, waardoor de spanningsconcentratie bij scherpe hoeken en abrupte dwarsdoorsneden wordt vermeden; Een goede warmtebehandeling kan resterende stress elimineren. Al deze vertragen direct de initiatie en verspreiding van vermoeidheidsscheuren.

4. voldoen aan complexe functionele en servicevereisten:

Speciale procesvereisten: enkele belangrijke smeedstukken in mijnbouwmachines (zoals oppervlakteharden van slijtvaste delen en diepe blussen van belangrijke assen) kunnen speciale smeden of warmtebehandelingsprocessen vereisen (zoals isotherme smeeding, inductieharding, carburatie/nitridende, enz.) Om specifieke prestatiegradiënten of oppervlakte-eigenschappen te bereiken. De processelectie moet overeenkomen met deze speciale vereisten.

De uitdaging van grote en complexe smeedstukken: met de trend van grootschalige mijnbouwapparatuur, is het productieproces van ultra grote smeedstukken (zoals gesegmenteerde smeden, grote warmtebehandelingsapparatuur, procescontrole) een enorme uitdaging om de consistentie van hun interne en externe kwaliteit te waarborgen. Het proces moet in staat zijn om deze complexiteit aan te kunnen.

5. Balans tussen economie en efficiëntie:

Zorg ervoor dat de eerste doorslagsnelheid: volwassen, stabiele en controleerbare productieprocessen zijn van cruciaal belang om het eerste passpercentage van smeedijen te waarborgen. Onstabiele processen leiden tot hoge schrootpercentages en herhaalde reparaties, die de kosten aanzienlijk verhogen en de levering vertragen.

Het maximaliseren van de waarde van materialen: het optimaliseren van processen kan mogelijk materialen selecteren met iets lagere kosten, maar een betere verwerkbaarheid, terwijl het voldoen aan de prestaties van de prestaties, of het verbeteren van materiaalprestaties door processen om een betere kosteneffectiviteit te bereiken. Integendeel, slecht vervaardigde smeedstukken, zelfs als ze van dure materialen zijn gemaakt, kunnen schroot worden.

6. Naleving van het kwaliteitsborgingssysteem:

Traceerbaarheid en controleerbaarheid van processen: gestandaardiseerde productieprocessen (met duidelijke processpecificaties, procesparameterrecords en besturingselementen) zijn de kernvereisten van een kwaliteitsmanagementsysteem. Het zorgt voor stabiele en traceerbare smedenkwaliteit, wat de basis vormt voor het voldoen aan de acceptatienormen van gebruikers en industrienormen.

| Overweging. | Key Points | Impact op het smeden |

| 1. Laatste prestaties | - Kwaliteit vormen: Metaalstroomlijnen, korrelverfijning, dichtheid van smeedmethode/temp/stam.- Eigenschapscontrole: Hardheid, sterkte, taaiheid, slijtvastheid bepaald door warmtebehandeling (blussen/temperen). | Bepaalt direct of de smeden voldoet aan kracht, taaiheid en slijtvastheidsvereisten voor mijnplicht. |

| 2. Structurele integriteit en betrouwbaarheid | - Preventie van defecten: Vermijdt interne/externe fouten (scheuren, plooien, oververhitting) door slechte smeed/warmtebehandeling.- Dimensionale nauwkeurigheid: Zorgt voor de juiste vorm, grootte, toleranties voor fit- en belastingverdeling. | Kritisch voor het voorkomen van catastrofaal falen onder impact/trillingen; Zorgt voor de juiste montage en service. |

| 3. Levensleven en kosten | - Weerstand tegen falen: Creëert dichte, uniforme microstructuur als basis voor slijtage, impact en vermoeidheidsweerstand.- Stressbeheer: Optimaliseert metaalstroomlijnen en minimaliseert restspanning. | Verlengt de levensduur van de componenten, vermindert ongeplande downtime en verlaagt de totale onderhoudskosten. |

| 4. Complexe vereisten | - Speciale processen: Kan specifieke technieken vereisen (bijv. Gecontroleerde koeling, oppervlakteharding, diepe verharding) voor unieke eigenschappen.- Grote/complexe delen: Procesmogelijkheden voor grootte en ingewikkelde vormen is essentieel. | Zorgt ervoor dat het smeden kan voldoen aan gespecialiseerde functionele eisen (bijv. Wear -oppervlakken, kernstuwheid) en uitdagingen voor grootte. |

| 5. Economie en efficiëntie | - First-pass opbrengst: Consistente, gecontroleerde processen minimaliseren schroot en herwerken .- Realisatie van materiaalwaarde: Optimaliseert kosten/prestaties; maakt mogelijk gebruik van meer economische materialen mogelijk. | Vermindert de productiekosten en vertragingen; bereikt de beste waarde voor de applicatie. |

| 6. Kwaliteitsborging | - Procescontrole en traceerbaarheid: Gedefinieerde procedures, geregistreerde parameters en naleving van normen. | Zorgt voor consistente kwaliteit, voldoet aan specificaties/codes en biedt verantwoordelijkheid. |