1. Verbetering van materiaaleigenschappen door het smeden proces

Het smeedproces veroorzaakt plastic vervorming van metaalmaterialen door verwarming op hoge temperatuur en mechanische druk, waardoor hun microstructuur wordt verbeterd. In vergelijking met gieting kan smeeding de dichtheid van materialen aanzienlijk verbeteren, defecten zoals poriën en scheuren in de materialen elimineren en de uniformiteit van materialen verbeteren.

In Nucleair project smeedingen , de microstructuur van het materiaal heeft een directe invloed op de stralingsweerstand. In een hoge stralingsomgeving zullen de neutronen en gammastralen die door de kernreactor worden vrijgegeven, continu werken op de roosterstructuur van het metaal, waardoor roostervervorming, dislocatiebeweging en atoomdefecten veroorzaken, die op hun beurt de sterkte en ductiliteit van het materiaal beïnvloeden.

2. Verbetering van stralingsweerstand door smeed op hoge temperatuur

Smeeding op hoge temperatuur is een veelgebruikte methode in smeedtechnologie. Het verwarmt het metaal tot een bepaalde temperatuur en smeedt het vervolgens om plastic vervorming van het metaal te veroorzaken, waardoor het doel wordt bereikt om materiaaleigenschappen te verbeteren. In kernvermogensprojecten moeten veel belangrijke apparatuurcomponenten bestand zijn tegen de dubbele test van hoge temperatuur, hoge druk en straling, en smeed op hoge temperatuur kunnen de prestaties van metalen in deze omgevingen aanzienlijk verbeteren.

Het smeden bij hoge temperatuur helpt om een meer uniforme en fijne korrelstructuur te vormen. Deze structuur kan het genereren van roosterdefecten verminderen onder de werking van straling en het vermogen van het metaal verbeteren om de stralingsharding te weerstaan. Vooral voor legeringsstalen materialen zoals A182 F91 en F92, kan het smeedproces op hoge temperatuur hun prestaties op hoge temperatuur optimaliseren, zodat ze nog steeds mechanische eigenschappen en stralingsweerstand kunnen handhaven in een langdurige hoge temperatuur- en stralingsomgeving.

3. Optimalisatie van materiaalstralingsweerstand door precisie smeden proces

Precisie-smeden is een smeedtechnologie die een zeer nauwkeurige vorming van de proces van het regelen van procesparameters zoals temperatuur, druk en vervormingssnelheid nauwkeurig regelt. Deze technologie kan de oppervlaktekwaliteit en de dimensionale nauwkeurigheid van het materiaal aanzienlijk verbeteren en het genereren van defecten verminderen.

In kernvermogensprojecten kan precisie -smeden de korrelstructuur van materialen zoals F91 en F92 optimaliseren, zodat het metaal stress meer gelijkmatig kan verdelen in een stralingsomgeving en materiaalafbraak kan verminderen veroorzaakt door de lokale spanningsconcentratie. Tegelijkertijd kan precisie smeden ook de dichtheid van het materiaal verbeteren, de generatie van scheuren en poriën verminderen en de stralingsweerstand van het materiaal verbeteren.

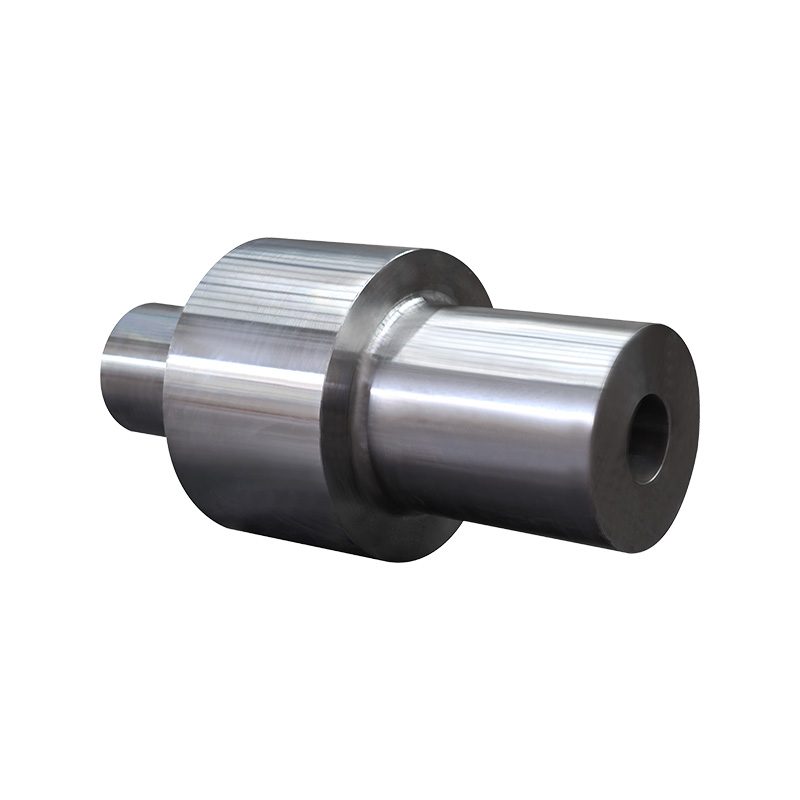

4. Specifieke toepassing van het smedenproces op stralingsweerstand van smeedstukken

In kernvermogensprojecten is de toepassing van het smedenproces niet beperkt tot het verbeteren van de basismechanische eigenschappen van materialen, maar is ook de sleutel tot het verbeteren van de stralingsweerstand van smeedijen. In belangrijke apparatuur zoals nucleaire reactordrukvaten en stoomgeneratoren moeten worden bijvoorbeeld bestand tegen sterke straling door nucleaire reactoren. Door middel van hoge temperatuur en precisie-smeedprocessen kunnen staalmaterialen van legering zoals A182 F91 en F92 een goede stralingsweerstand in omgevingen op lange termijn behouden, waardoor de veiligheid en betrouwbaarheid van apparatuur wordt gewaarborgd.

Bovendien wordt de stralingsweerstand van smeedingen ook weerspiegeld in het koelsysteem en het leidingsysteem van kerncentrales. Deze systemen worden lange tijd blootgesteld aan hoge temperatuur- en stralingsomgevingen. De stralingsweerstand van smeedmaterialen kan effectief materiaalverbreuk of sterkte verlies veroorzaakt door straling voorkomen, waardoor de stabiele werking van het systeem wordt gewaarborgd.