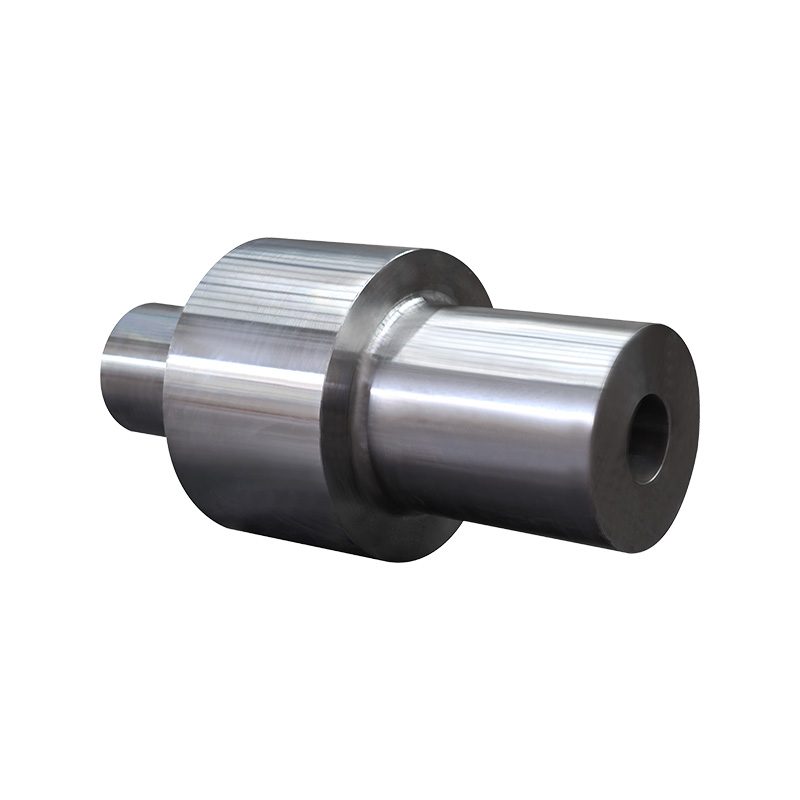

1.. Nauwkeurige materiaalselectie en prestatie -optimalisatie

De betrouwbaarheid van Verkleponderdelen smeedingen Onder arbeidsomstandigheden hangt af van de selectie van materialen. De fysische eigenschappen en chemische eigenschappen van verschillende materialen bepalen hun aanpassingsvermogen in specifieke omgevingen. Om te voldoen aan de behoeften van hoge temperatuur, hoge druk en corrosieve omgevingen, biedt kleponderdelen songings een verscheidenheid aan krachtige materialen om de duurzaamheid van zijn producten onder verschillende complexe werkomstandigheden te waarborgen.

Koolstofstaal: koolstofstaal is een van de gemeenschappelijke materialen en is geschikt voor conventionele industriële toepassingen met gemiddelde druk en temperatuur. Het heeft een goede kracht, taaiheid en slijtvastheid en kan zich aanpassen aan de werkvereisten van algemene omgevingen.

Roestvrij staal: vanwege de corrosieweerstand wordt roestvrij staal op grote schaal gebruikt in industrieën zoals chemicaliën, olie en gas. Vooral in hoge luchtvochtigheid, zuur- en alkalische omgevingen, kan roestvrij staal de corrosie effectief weerstaan en stabiele werking op lange termijn behouden.

Legeringsstaal: legeringsstaal heeft unieke voordelen onder temperatuur- en drukomstandigheden en is geschikt voor werkomgevingen die hoge druk en hoge temperatuur moeten weerstaan. De hoge sterkte, vermoeidheidsweerstand en hoge temperatuurweerstand van legeringsstaal zorgen ervoor dat het goed presteert in hoge drukventielen en omstandigheden.

2. Zeer nauwkeurige smedenproces en structurele optimalisatie

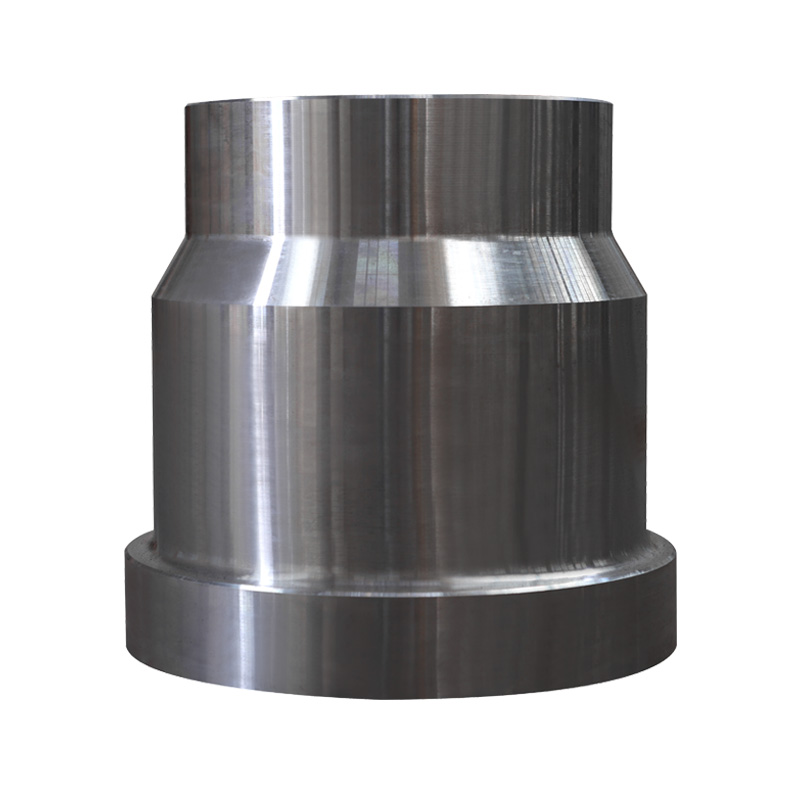

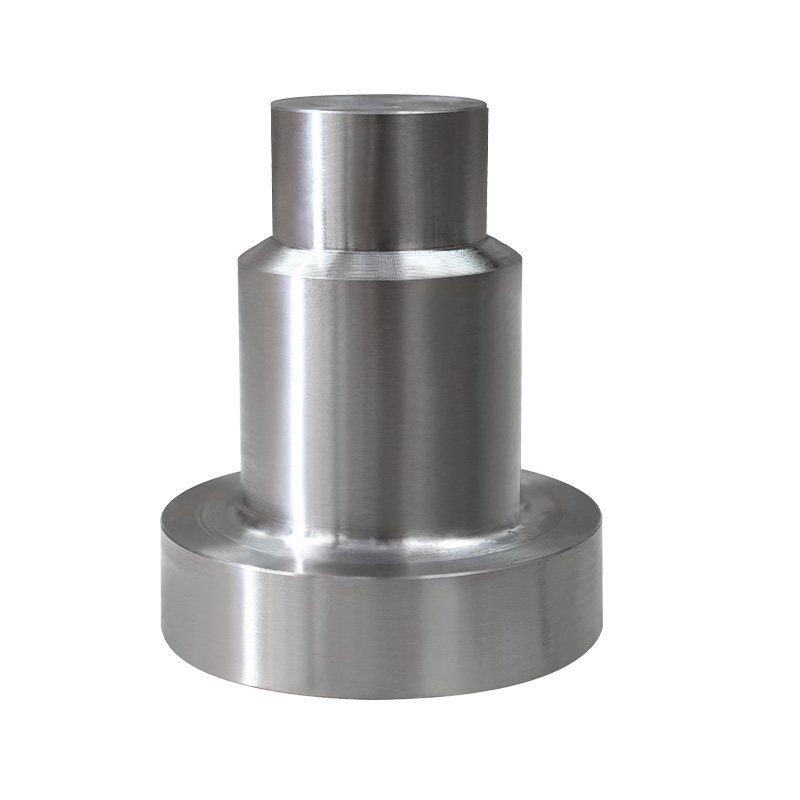

Het smeedproces is de sleutel om de betrouwbaarheid en duurzaamheid van de smeedstukken van de kleponderdelen te waarborgen. Het gebruik van zeer nauwkeurige smeedtechnologie maakt de interne structuur van elke klepcomponent compacter, wat effectief lege en interne defecten kan verminderen en de impactweerstand en vermoeidheidsweerstand kan verbeteren.

Precisie -smeden: door het precisie -smedenproces worden de mechanische eigenschappen van kleponderdelen verder verbeterd, vooral slijtvastheid en hoge temperatuurweerstand. Precisie-smeden kan zorgen voor het gladde oppervlak van onderdelen, het verlies van wrijvingen verminderen en de belastingdragende capaciteit verbeteren.

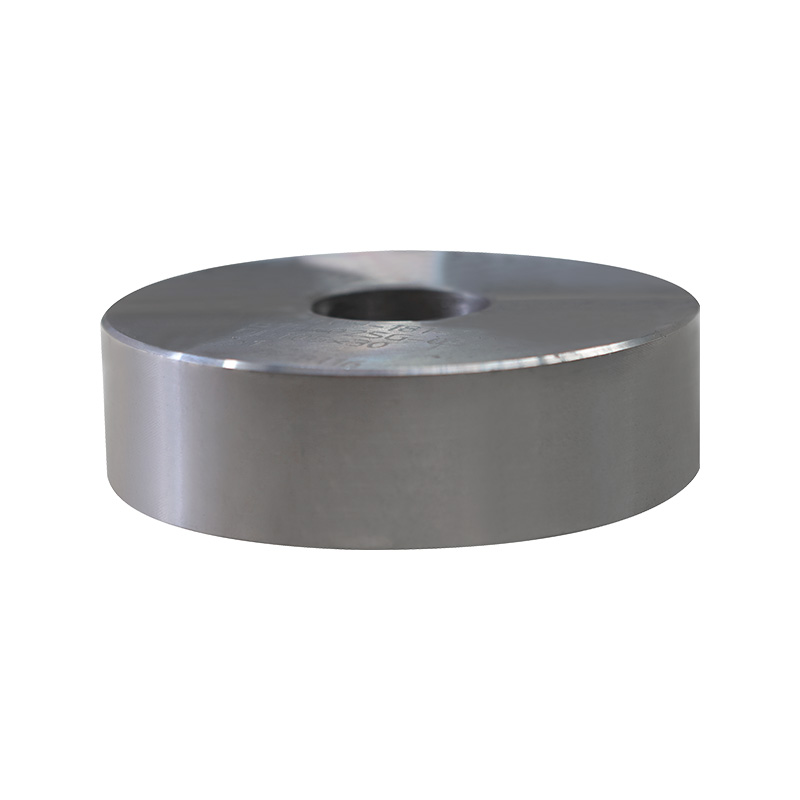

Warmtebehandelingsproces: na het smeden is het warmtebehandelingsproces essentieel om de hardheid en sterkte van het materiaal te verbeteren. Door de verwarmingstemperatuur en koelsnelheid te regelen, kunnen fabrikanten de microstructuur van onderdelen optimaliseren, hun weerstand tegen hoge temperatuur, corrosieweerstand, oxidatieweerstand en andere eigenschappen verder verbeteren, zodat ze nog steeds hoge sterkte en stabiliteit kunnen behouden onder werkomstandigheden.

Door middel van precisie -smeden en warmtebehandeling is de structuur van de smeedstukken van kleponderdelen geoptimaliseerd, waardoor de betrouwbaarheid en duurzaamheid in hoge temperatuur, hoge druk en corrosieve omgevingen wordt verbeterd.

3. Strikte kwaliteitscontrole en meerdere tests

Om ervoor te zorgen dat de smeedstukken van de kleponderdelen stabiel kunnen werken onder de werkomstandigheden, zijn strikte kwaliteitscontrole en uitgebreide testen essentieel. Elk vervalst product moet een strikt kwaliteitscontroleproces doorlopen om ervoor te zorgen dat de verschillende uitvoeringen aan de normen voldoen en aan de behoeften van de klant voldoen.

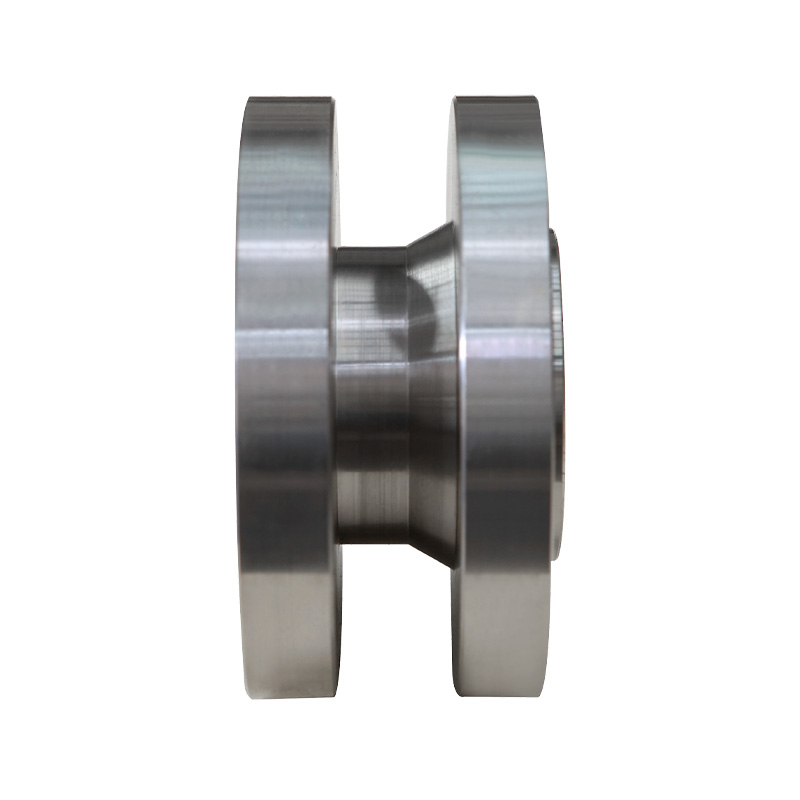

Dimensie en precisietesten: nauwkeurige dimensionale controle is essentieel voor de betrouwbaarheid van kleponderdelen. Elk gesmeed onderdeel moet worden getest door precieze dimensionale meetools om ervoor te zorgen dat het voldoet aan de ontwerpstandaarden om een slechte installatie of onstabiele werking te voorkomen als gevolg van dimensionale afwijking.

Mechanische prestatietests: door hardheidstesten, treksterkte testen, enz., Zorg ervoor dat kleponderdelen voldoende spanning en belasting kunnen weerstaan onder omstandigheden zoals hoge druk en hoge temperatuur zonder te breken of vervormen.

Corrosieweerstand en slijtvastheidstesten: vooral in corrosieve omgevingen zoals aardolie- en chemische industrie, moeten kleponderdelen corrosieweerstand hebben. Door zoutspraytests, zuur- en alkali-corrosietesten, enz., Zorg ervoor dat onderdelen niet worden beïnvloed door corrosie tijdens langdurig gebruik en handhaven goede afdichting en duurzaamheid.

Hoge temperatuur en hoge druktests: om reële werkomstandigheden te simuleren, worden hoge temperatuur- en hogedruktests uitgevoerd om de stabiliteit en betrouwbaarheid van kleponderdelen onder omstandigheden te waarborgen.

4. Aangepaste oplossingen en klantbehoeften

De vereisten voor kleponderdelen zijn vaak verschillend in verschillende werkomgevingen. Daarom biedt het smeekbeden van de kleponderdelen op maat gemaakte oplossingen, het selecteren van materialen, het optimaliseren van ontwerpen en het aanpassen van maten volgens de specifieke behoeften van klanten om ervoor te zorgen dat onderdelen volledig kunnen voldoen aan de vereisten van specifieke werkomstandigheden.

Of het nu gaat om speciale hoge temperatuur- en hogedrukomgevingen of werkplekken met een sterke chemische corrosie, fabrikanten kunnen gepersonaliseerde ontwerpoplossingen bieden en volgens de specifieke behoeften van klanten gepersonaliseerde ontwerpoplossingen bieden en hoogwaardige en hoogbetrouwbare kleponderdelen aanpassen.